Batteries de chauffage

Présentation du produit

- Puissance de 1 kW à 1 MW

- Charge surfacique de 0,1 à 8 W/cm²

- Température du process jusqu’à +700°C

- Tension max. 690 V

- Vitesse d’air minimum recommandée 2 m/s

- Le raccordement électrique se fait dans un boîtier en acier protégé ou inox.

- Position verticale ou horizontale

Avantages

- Large choix de matériaux et d’options selon les process de nos clients et conditions d’utilisation.

- Bénéficier de l’expertise de CETAL, concepteur et fabricant d’équipements chauffants depuis 50 ans.

- Produit disponible en version ATEX/IECEx ou non.

- La maîtrise de toute la chaîne de conception et de fabrication nous permet de vous livrer un produit parfaitement adapté à votre process.

- La conception du produit permet de démonter et remplacer les éléments chauffants afin d’accroître la durée de vie de la batterie et d’optimiser les coûts.

Conditions de fonctionnement

- Normal (non-ATEX)

- Atmosphères explosibles (ATEX/IECEx) et NEC 505

- Conditions extrêmes : -60°C à +80°C

- Sur terre ou en mer

- Atmosphère salée

- Montage vertical ou horizontal

Gaz

- Air, charge maximum 0,1 – 8 W/cm² conformément à la température de peau, matériaux : 321

- Air pulsé, charge maximum 0,1 – 8 W/cm² conformément à la température de peau, matériaux : 309

Description technique

La charge surfacique, le diamètre du tube et le matériau du tube sont choisis afin d’optimiser la fiabilité et la robustesse (corrosion, température) des équipements CETAL.

Technologies

- Eléments chauffants blindés

Diamètres & matériaux des tubes

- Diamètres des tubes : 6,5 / 8,5 / 10 / 13,5 / 16 mm

- Matériaux des tubes :

- Acier Inoxydable : AISI 321 (1.4541) / AISI 316L (1.4404) / AISI 309 (1.4828)

- Autres : Incoloy 800 (1.4876) / Incoloy 825 (2.4858) / Inconel 600 (2.4816)

- Titane

- Revêtements spécifiques : Teflon™ (PTFE) / Halar®

- Type de tube : tube roulé-soudé, tube sans soudure (sur demande)

Fabrication

- 100% des composants proviennent de fournisseurs européens de haute qualité

- 100% de la production est réalisée dans notre usine CETAL

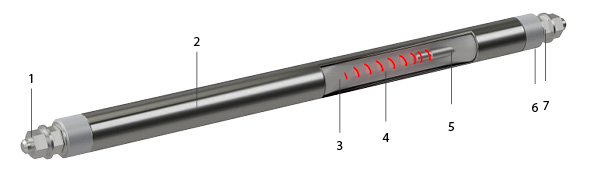

- Bornes de connexion

- Tube

- Isolant : oxyde de magnésium (MgO), assure un bon isolement diélectrique et une bonne conductivité thermique.

- Fil résistif : en alliage de nickel chrome, 80/20, il constitue la partie active de l’élément chauffant (effet Joule).

- Non chauffant

- Garniture d’étanchéité : elle assure l’isolement contre l’humidité extérieure. Sa nature (silicone, résine, ciment) dépend de l’application industrielle, du milieu extérieur et de la température.

- Isolant de sortie : en stéatite ou corindon, il assure l’isolation diélectrique.

- Éléments chauffants montés sur bride acier galvanisé ou inox

- Forme sur mesure

- Les éléments chauffants sont montés grâce aux raccords (vissés ou brasés) ou soudés sur la bride

- Boîtier de connexion non-ATEX

- IP54 / IP66 / IP67

- Matériaux : acier peint, acier inoxydable, aluminium

- Presse-étoupe en polyamide ou laiton nickelé

- Boîtier de connexion ATEX/IECEx

- Boîtier antidéflagrant en aluminium, acier inoxydable ou acier peint, Ex d IIC

- Boîtier à sécurité augmentée en acier inoxydable, Ex e IIC

- Presse-étoupe en laiton nickelé (acier inoxydable en option)

- Température du fluide <110°C, boîtier non déporté

- Température du fluide >110°C, déport recommandé entre le boîtier de connexion et le réservoir

- Sonde de température (thermostat, limiteur, thermocouple ou PT100) dans le milieu (régulation du process) ou sur l’élément chauffant (sécurité), sur la bride ou dans le boîtier de connexion.

- Tension : VAC ou VCC

- Câblage selon la tension principale : VAC/VCC 1PH + N ou 3PH

- Puissance : de quelques Watts à plusieurs Mégawatts

- Documentation standard

- Certificat de conformité à la commande

- Schéma de câblage

- Notice

- Documentation sur demande

- Fournie selon les directives, les normes et les code de construction

- Qualification des soudeurs (QS)

- Qualification des modes opératoires de soudage (QMOS)

- Certificats matière 3.1 suivant NF EN 10204

- Suivant les normes à respecter

- Selon les directives européennes CE (marquage CE pour l’Europe)

- EAC CU&TR, c CSA us (NEC 505)

![]()

Contrôles électriques

- Contrôle de la valeur ohmique à froid : -5% à +10% de la valeur nominale de la résistance.

- Contrôle d’isolement : sous 500 V, valeur minimum à froid > 100 Megohms

- Contrôle diélectrique : (2U + 1000 V) x 1,2 pendant 1 seconde

- Le courant de fuite et la rigidité diélectrique à chaud peuvent être mesurés sur un échantillon à la température de fonctionnement (sur demande).

- 100% des éléments chauffants sont contrôlés avant expédition (contrôle final).

Contrôles mécaniques

- Contrôle visuel

- Radiographie (sur demande)

- Tests de liquide pénétrant

Contrôles dimensionnels

- Les dimensions critiques sont contrôlées.

Autres contrôles / opérations

- Dégraissage

- Nettoyage à l’argon

Contrôles externes

- Contrôles externes sur demande

- Contrôle de température : Sondes de température (thermostat, limiteur, thermocouple ou PT100) au milieu du faisceau (régulation), sur les éléments chauffants (sécurité), sur bride ou dans le boîtier

- Boîtier de connexion des sondes de température séparé du boîtier de puissance

- Presse-étoupe inox pour matériel ATEX/IECEx

- Chaufferettes anti-condensation dans le boîtier de connexion

- Revêtement extérieur du boîtier électrique avec spécifications et couleurs hors standard

- Tropicalisation : Adaptation des matériaux et composants, bornes équipées de gaines thermorétractables

- Isolation : selon la conception si nécessaire

Coffrets électriques standard : CETAL propose une gamme économique de coffrets d’alimentation et de contrôle

Coffrets électriques standard : CETAL propose une gamme économique de coffrets d’alimentation et de contrôle

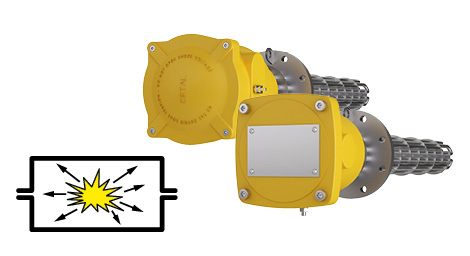

L’utilisation de boîtier développé spécifiquement pour atmosphère explosible, en sécurité augmentée «e» (EN 60079-7) ou enveloppe antidéflagrante «d» (EN 60079-1) associé à un contrôle de température suivant les exigences (EN 60079-0) permet l’installation des équipements en zone dangereuse (zone 1 et zone 2) pour les gaz des groupes A-B-C.

Mode de protection par enveloppe antidéflagrante « d »

Avec cette méthode, le boîtier (enveloppe) doit :

- contenir l’explosion

- garantir que l’inflammation ne puisse se propager à l’atmosphère explosible

- présenter en tout point extérieur une température inférieure à la température d’auto-inflammation des gaz et vapeurs environnants

Facteurs variant en fonction du volume interne libre de l’enveloppe et du gaz présent dans l’atmosphère

- qualité du joint (cylindrique, plan, fileté)

- longueur du joint

- longueur de l’interstice

Les circuits de puissance et de contrôle de température peuvent être dans des boîtiers différents.

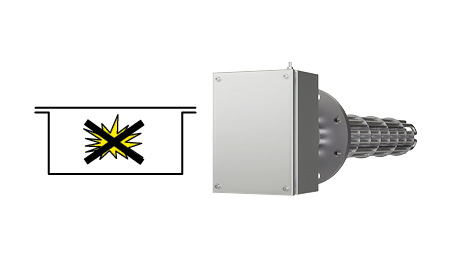

Mode de protection par sécurité augmentée « e »

Méthode : rendre impossible toute apparition accidentelle d’une source d’inflammation (arc électrique, échauffement).

- utilisation de matériel isolant haute qualité

- dimensionnement des lignes de fuite et distance dans l’air

- qualité des raccordements électriques

- pour toute subdivision de gaz ou de vapeurs

- convient pour des boîtiers de raccordement