La valeur d’un homme tient dans sa capacité à donner et non dans sa capacité à recevoir.

Albert Einstein

La valeur d’un homme tient dans sa capacité à donner et non dans sa capacité à recevoir.

Albert Einstein

Au cours des 50 dernières années, CETAL a acquis une solide expérience dans le domaine des éléments chauffants, de l’échange de chaleur et dans les technologies associées.

Le but de CETALpedia est de vous fournir l’accès aux informations clefs en ce qui concerne:

N’hésitez pas à contacter nos ingénieurs et experts CETAL pour trouver les meilleures solutions pour votre projet.

| Fluide | Masse volumique (kg/dm³) | Chaleur massique (kcal/kg°C) |

|---|---|---|

| Acetic Acid | 1,05 | 0,522 |

| Acetone | 0,79 | 0,514 |

| Allyl Alcohol | 0,85 | 0,665 |

| Ammonia | 0,70 | 1,099 |

| Amyl Alcohol | 0,82 | 0,65 |

| Aniline | 1,02 | 0,512 |

| Bromine | 3,12 | 0,107 |

| Butyl Alcohol | 0,81 | 0,563 |

| Butyric Acid | 0,96 | 0,515 |

| Carbolic Acid (Phenol) | 1,07 | 0,561 |

| Carbon Disulfide | 1,26 | 0,24 |

| Carbon Tetrachloride | 1,59 | 0,201 |

| Caustic Soda (50% Solution) | 1,53 | 0,78 |

| Decane Ether | 0,73 | 0,5 |

| Di-ethyl | 0,71 | 0,541 |

| Ether | 0,74 | 0,503 |

| Ethyl Acetate | 0,84 | 0,468 |

| Ethyl Alcohol | 0,79 | 0,68 |

| Ethyl Bromide | 1,45 | 0,215 |

| Ethyl Chloride | 0,90 | 0,368 |

| Ethyl Iodide | 1,93 | 0,161 |

| Ethylene Glycol | 1,11 | 0,555 |

| Ethylene Bromide | 2,19 | 0,173 |

| Ethylene Chloride | 1,15 | 0,294 |

| Formic Acid | 1,22 | 0,526 |

| Glycerin | 1,26 | 0,576 |

| Heat Transfer Fluids | ||

| Dowtherm A | 1,06 | 0,377 |

| Dowtherm G | 1,05 | 0,377 |

| Mobiltherm 603 | 0,86 | 0,592 |

| Therminol VP-1 | 1,06 | 0,377 |

| Heptane | 0,68 | 0,532 |

| Hexane | 0,66 | 0,6 |

| Linseed Oil | 0,93 | 0,44 |

| Methyl Acetate | 0,93 | 0,468 |

| Methyl Alcohol | 0,79 | 0,601 |

| Methyl Iodide | 2,28 | – |

| Nitric Acid -100% | 1,51 | 0,42 |

| Nitrobenzene | 1,21 | 0,35 |

| Octane | 0,71 | 0,51 |

| Olive Oil | 0,92 | 0,471 |

| Pentane | 0,63 | 0,558 |

| Petroleum Products | 0,00 | 0 |

| Asphalt | 1,00 | 0,42 |

| Benzene (Benzol) | 0,88 | 0,412 |

| Kerosene | 0,80 | 0,5 |

| Fuel Oil #6 | 0,94 | 0,41 |

| Gasoline | 0,66 | 0,5 |

| Lube Oils | 0,89 | 0,43 |

| Naphthalene | 1,14 | 0,4 |

| Paraffin (Melted) | 0,71 | 0,71 |

| Toluene | 0,87 | 0,404 |

| Propionic Acid | 0,99 | 0,473 |

| Propyl Alcohol | 0,80 | 0,57 |

| Soy Bean Oil | 0,92 | 0,28 |

| Sulfur (Melted) | 0,23 | 0,234 |

| Sulfuric Acid -100% | 1,83 | 0,344 |

| Tallow (Lard) | 0,94 | 0,64 |

| Turpentine | 0,87 | 0,42 |

| Water | 1,00 | 1 |

| Xylene (Ortho) | 0,88 | 0,411 |

| Fluide | Masse volumique (kg/m³) | Chaleur massique (kcal/kg°C) |

|---|---|---|

| Acetylene | 1,17 | 0,38 |

| Air | 1,29 | 0,24 |

| Ammonia | 0,83 | 0,52 |

| Argon | 1,78 | 0,12 |

| Butane-iso | 2,76 | – |

| Butane-n | 2,59 | – |

| Carbon Dioxide | 1,97 | 0,20 |

| Carbon Monoxide | 1,25 | 0,24 |

| Chlorine | 3,20 | 0,11 |

| Chlorodifl uoromethane (F-22) | 4,98 | 0,15 |

| Chloroform | 0,14 | |

| Cyanogen | 2,41 | 0,41 |

| Dichlorodifl uoromethane (F-22) | 5,67 | 0,14 |

| Ethane | 1,45 | 0,39 |

| Ethyl Chloride | 3,09 | 0,28 |

| Ethylene | 1,35 | 0,40 |

| Fluorine | 1,83 | 0,18 |

| Helium | 0,18 | 1,25 |

| Hydrogen | 0,10 | 3,41 |

| Hydrogen Bromide | 3,92 | 0,08 |

| Hydrogen Chloride | 1,76 | 0,19 |

| Hydrogen Fluoride | 0,92 | – |

| Hydrogen Iodide | 6,12 | 0,06 |

| Hydrogen Sulfide | 1,66 | 0,25 |

| Methane | 0,77 | 0,59 |

| Methyl Chloride | 2,45 | 0,24 |

| Methyl Ether | 2,26 | – |

| Methyl Fluoride | 1,66 | – |

| Neon | 0,97 | – |

| Nitric Oxide | 1,34 | 0,23 |

| Nitrogen | 1,26 | 0,24 |

| Nitrous Oxide | 2,12 | 0,21 |

| Oxygen | 1,43 | 0,22 |

| Phosphine | 1,64 | – |

| Propane | 2,17 | – |

| Silicone Tetrafl uoride | 5,04 | – |

| Sulfur Dioxide | 2,86 | 0,15 |

| Water Vapor | 0,64 | 0,48 |

| Xenon | 6,29 | – |

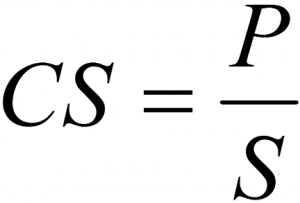

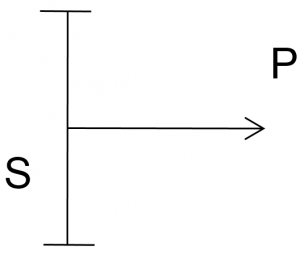

P = Puissance en W

S = Surface en cm²

CS = charge surfacique en W/cm²

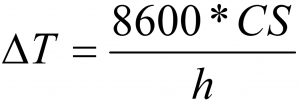

ΔT = T°C delta de température entre le tube et le milieu en °C

CS = charge surfacique W/cm²

h = coefficient d’échange thermique en kcal/h*m²*°C

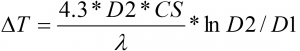

ΔT = T°C delta de température entre le fil et le tube en °C

P = Puissance de D1 à D2 en kW

D1 et D2 diamètre internet externe

λ = coefficient de conduction en kcal/h*m*°C

L = longueur du cylindre en m

Les ingénieurs et experts de CETAL définissent la charge surfacique grâce à un logiciel d’échange de chaleur permettant de prendre en compte tous vos paramètres.

Le logiciel CETAL peut effectuer des calculs détaillés d’échange thermique, les données de sorties clefs sont :

Pour la conception basique, veuillez trouver ci-dessous quelques références triées par fluides.

Données d’entrée

|

Données de sortie

|

|

Problèmes |

Solutions |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Les actions de maintenance de base à prendre sont :