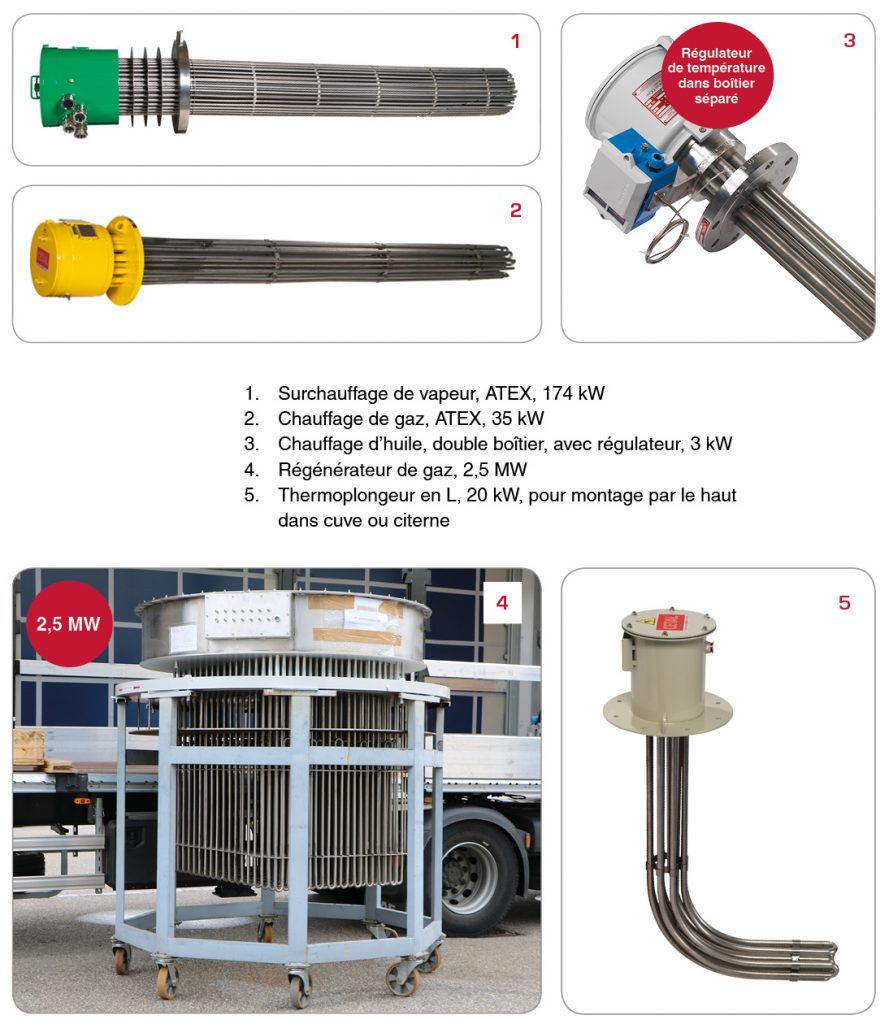

Thermoplongeurs sur bride

Présentation du produit

- Puissance jusqu’à 5 MW (5 000 kW)

- Charge surfacique de 0,1 à 20 W/cm²

- Température du process jusqu’à +650°C

- Tension max. 690 V

Avantages

- Large choix de matériaux et d’options selon les process de nos clients et conditions d’utilisation.

- Bénéficier de l’expertise de CETAL, concepteur et fabricant d’équipements chauffants depuis 50 ans.

- Équipement disponible pour un usage dans un environnement explosible ou dans un environnement sain.

- Les contrôles réalisés tout au long de la chaîne de conception et de fabrication nous permettent de vous fournir un produit qui conviendra parfaitement à votre process.

Conditions de fonctionnement

- Normal (non-ATEX)

- Atmosphères explosibles (ATEX/IECEx) et NEC 505

- Conditions extrêmes : -60°C à +80°C

- Fluide / Solide : de -270°C (3K) à 1000°C

- Sur terre ou en mer

- Atmosphère salée

- Pression : 250 bars (DESP)

Eau

- Eau stagnante, charge maximum 8 – 12 W/cm², matériaux : cuivre, 321, 316L

- Eau en circulation traitée, charge maximum 10 – 16 W/cm², matériaux : cuivre, 316L, incoloy 800, incoloy 825

- Eau boriquée, charge maximum 8 W/cm², matériaux : 316L

- Eau chaudière / surchauffée, charge maximum 8 – 16W/cm², matériaux : 316L, incoloy 800, incoloy 825

- Eau chlorée, charge maximum 6 W/cm², matériaux : incoloy 825

- Eau de mer, charge maximum 3,5 – 6 W/cm², matériaux : incoloy 825, inconel 600

- Eau déminéralisée / désionisée / distillée / adoucie, charge maximum 4 – 6 W/cm², matériaux : 316L, incoloy 800, incoloy 825

- Eau sanitaire, charge maximum 4 – 8 W/cm², matériaux : cuivre, 316L, incoloy 825

- Soude caustique (2%, 10%, <30%, 70%), charge maximum 2,3 – 7 W/cm², matériaux : 316L, incoloy 825, inconel 600

Pétrole

- Fuel de préchauffage, fuel diesel léger, Fuel diesel standard, charge maximum 1 – 2 W/cm², matériaux : 321, 316L

- Fuel lourd, charge maximum 0,5 – 3,5 W/cm² selon le grade, matériaux : 316L

- Gazole, kérozène, charge maximum 3 – 3,5 W/cm², matériaux : 316L

- Huile de machine SAE 10, 30, 40 & 50, charge maximum 2 – 3,5 W/cm², matériaux : 316L

- Huile minérale, charge maximum 0,5 – 3,5 W/cm² selon la température, matériaux : 321, 316L

- Huile de lubrification, charge maximum 2,3 W/cm², matériaux : 321, 316L

Acides et fluides corrosifs

- Acide acétique, charge maximum 6 W/cm², matériaux : 316L, incoloy 825

- Acide borique, charge maximum 6 W/cm², matériaux : incoloy 825

- Acide chlorhydrique, fluorhydrique, nitrique, sulfurique, charge maximum 1,5 W/cm², matériaux : revêtement téflon

- Acide borique, charge maximum 6 W/cm², matériaux: incoloy 825

- Bains alcalins, charge maximum 6 W/cm², matériaux: 321 (aucun composant corrosif), 316L

- Bains de phosphatation, charge maximum 4 W/cm², matériaux : 316L, incoloy 825

Glycol

- Ethylène glycol, Propylène glycol, 4 – 8 W/cm² selon la concentration, matériaux : 321, 316L

Autres

- Asphalte, goudron et autres composants lourds ou hautement visqueux, charge maximum 0,5 – 1,5 W/cm², matériaux : 316L

- Lait, charge maximum 0,3 W/cm², matériaux : 316L

Gaz

- Air, charge maximum 0,1 – 8 W/cm² conformément à la température de peau, matériaux : 321

- Air pulsé, charge maximum 0,1 – 8 W/cm² conformément à la température de peau, matériaux : 309

- Gaz naturel, charge maximum 0,1 – 8 W/cm² conformément à la température de peau, matériaux : 321, 316L

- Argon, Azote, charge conformément à la température de peau, matériaux : 321, 316L, incoloy 825, inconel 600

- Propane, butane, charge conformément à la température de peau, matériaux : 321, 316L

- Oxygène, hydrogène, charge conformément à la température de peau, matériaux : 316L

Solides

- Oxychloration, charge maximum 3 W/cm², matériaux : incoloy 800, incoloy 825

- Calcination, charge maximum 3 W/cm², matériaux : incoloy 800, incoloy 825

- Régénérateur hydrocarbonate, charge maximum 2 W/cm², matériaux : incoloy 800, incoloy 825

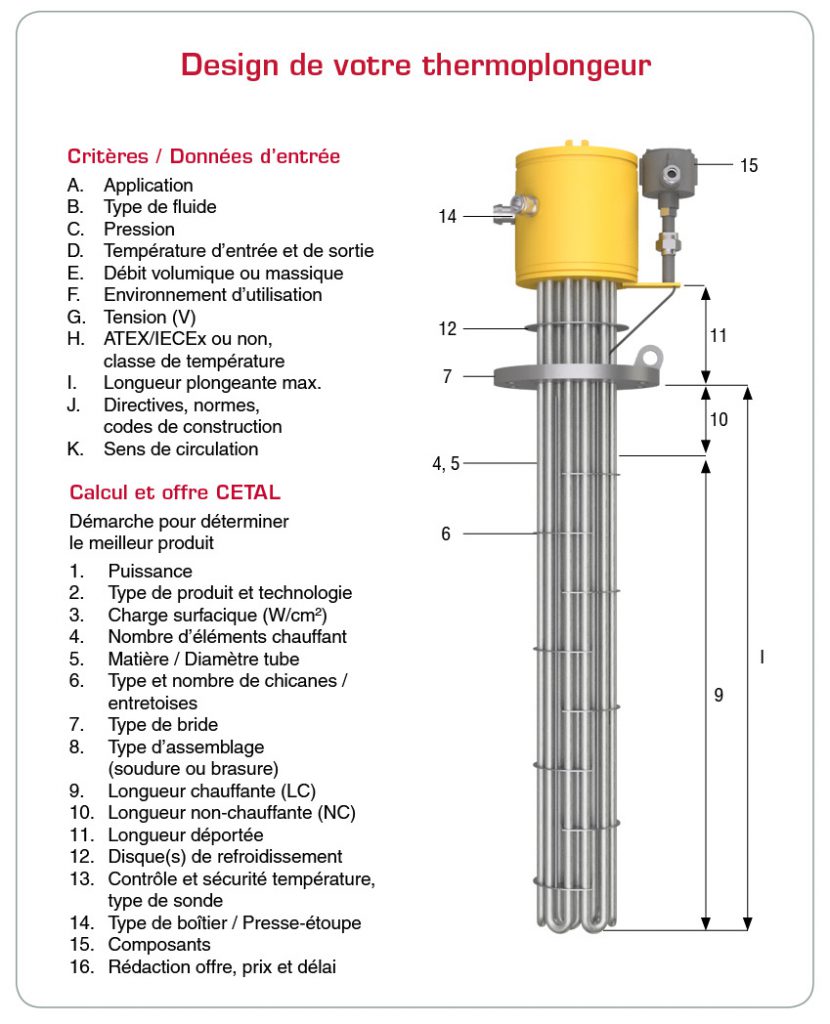

Description technique

La charge surfacique, le diamètre du tube et le matériau du tube sont choisis afin d’optimiser la fiabilité et la robustesse (corrosion, température) des équipements CETAL.

Technologies

- Eléments chauffants blindés

- Cartouches interchangeables introduites dans des doigts de gant

Diamètres & matériaux des tubes

- Diamètres des tubes : 6,5 / 8,5 / 10 / 13,5 / 16 mm

- Matériaux des tubes :

- Acier Inoxydable : AISI 321 (1.4541) / AISI 316L (1.4404) / AISI 309 (1.4828)

- Autres : Incoloy 800 (1.4876) / Incoloy 825 (2.4858) / Inconel 600 (2.4816)

- Titane

- Revêtements spécifiques : Teflon™ (PTFE) / Halar®

- Type de tube : tube roulé-soudé, tube sans soudure (sur demande)

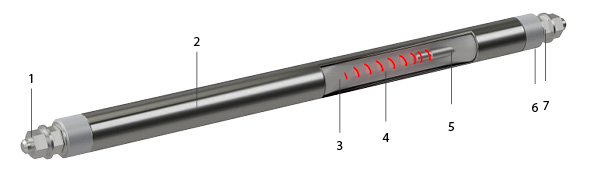

Fabrication

- 100% des composants proviennent de fournisseurs européens de haute qualité

- 100% de la production est réalisée dans notre usine CETAL

- Bornes de connexion

- Tube

- Isolant : oxyde de magnésium (MgO), assure un bon isolement diélectrique et une bonne conductivité thermique.

- Fil résistif : en alliage de nickel chrome, 80/20, il constitue la partie active de l’élément chauffant (effet Joule).

- Non chauffant

- Garniture d’étanchéité : elle assure l’isolement contre l’humidité extérieure. Sa nature (silicone, résine, ciment) dépend de l’application industrielle, du milieu extérieur et de la température.

- Isolant de sortie : en stéatite ou corindon, il assure l’isolation diélectrique.

- Tous diamètres (y compris les très grandes tailles)

- NF EN 1092-1 (Standards Européen, PN)

- NF EN 1759-1 (Standards Européen, Class)

- ASME B16-5 (Standards Américain)

- Autres standards sur demande

- Choix de matériaux selon les applications et les normes (acier, acier inoxydable ou autres)

- Soudure TIG : CETAL possède les certifications QS et QMOS

- Brasage

- Boîtier de connexion non-ATEX

- IP54 / IP66 / IP67

- Matériaux : acier peint, acier inoxydable, aluminium

- Presse-étoupe en polyamide ou laiton nickelé

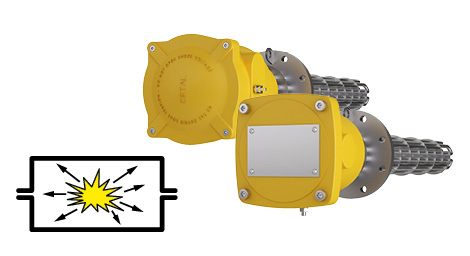

- Boîtier de connexion ATEX/IECEx

- Boîtier antidéflagrant en aluminium, acier inoxydable ou acier peint, Ex d IIC

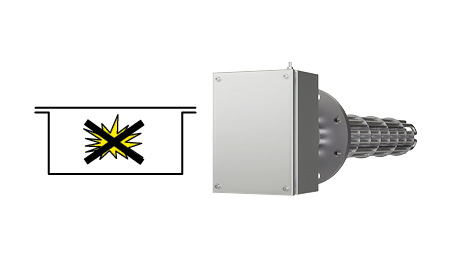

- Boîtier à sécurité augmentée en acier inoxydable, Ex e IIC

- Presse-étoupe en laiton nickelé (acier inoxydable en option)

- Température du fluide <110°C, boîtier non déporté

- Température du fluide >110°C, déport recommandé entre le boîtier de connexion et le réservoir

- Sonde de température (thermostat, limiteur, thermocouple ou PT100) dans le milieu (régulation du process) ou sur l’élément chauffant (sécurité), sur la bride ou dans le boîtier de connexion.

- Tension : VAC ou VCC

- Câblage selon la tension principale : VAC/VCC 1PH + N ou 3PH

- Puissance : de quelques Watts à plusieurs Mégawatts

- Documentation standard

- Certificat de conformité à la commande

- Schéma de câblage

- Notice

- Documentation sur demande

- Fournie selon les directives, normes et codes de construction

- Qualifications des soudeurs (QS)

- Qualifications des modes opératoires de soudage (QMOS)

- Documentation DESP

- Certificats matière type 3.1 suivant NF EN 10204

- Suivant les normes à respecter

- Selon les directives européennes CE (marquage CE pour l’Europe)

- EAC CU&TR, c CSA us (NEC 505)

![]()

Contrôles électriques

- Contrôle de la valeur ohmique à froid : -5% à +10% de la valeur nominale de la résistance.

- Contrôle d’isolement : sous 500 V, valeur minimum à froid > 100 Megohms

- Contrôle diélectrique : (2U + 1000 V) x 1,2 pendant 1 seconde

- Le courant de fuite et la rigidité diélectrique à chaud peuvent être mesurés sur un échantillon à la température de fonctionnement (sur demande).

- 100% des éléments chauffants sont contrôlés avant expédition (contrôle final).

Contrôles mécaniques

- Contrôle visuel

- Radiographie (sur demande)

- Tests de liquide pénétrant

- Tests de contrôle pression

Contrôles dimensionnels

- Les dimensions critiques sont contrôlées.

Autres contrôles / opérations

- Tests Hélium (sur demande)

- Dégraissage

- Nettoyage à l’argon

Contrôles externes

- Contrôles externes sur demande

- Contrôle de température : Sondes de température (thermostat, limiteur, thermocouple ou PT100) au milieu du faisceau (régulation), sur les éléments chauffants (sécurité), sur bride ou dans le boîtier

- Boîtier de connexion des sondes de température séparé du boîtier de puissance

- Presse-étoupe inox pour matériel ATEX/IECEx

- Chaufferettes anti-condensation dans le boîtier de connexion

- Revêtement extérieur du boîtier électrique avec spécifications et couleurs hors standard

- Tropicalisation : Adaptation des matériaux et composants, bornes équipées de gaines thermorétractables

- Isolation : selon la conception si nécessaire

L’utilisation de boîtier développé spécifiquement pour atmosphère explosible, en sécurité augmentée «e» (EN 60079-7) ou enveloppe antidéflagrante «d» (EN 60079-1) associé à un contrôle de température suivant les exigences (EN 60079-0) permet l’installation des équipements en zone dangereuse (zone 1 et zone 2) pour les gaz des groupes A-B-C.

Mode de protection par enveloppe antidéflagrante « d »

Avec cette méthode, le boîtier (enveloppe) doit :

- contenir l’explosion

- garantir que l’inflammation ne puisse se propager à l’atmosphère explosible

- présenter en tout point extérieur une température inférieure à la température d’auto-inflammation des gaz et vapeurs environnants

Facteurs variant en fonction du volume interne libre de l’enveloppe et du gaz présent dans l’atmosphère

- qualité du joint (cylindrique, plan, fileté)

- longueur du joint

- longueur de l’interstice

Les circuits de puissance et de contrôle de température peuvent être dans des boîtiers différents.

Mode de protection par sécurité augmentée « e »

Méthode : rendre impossible toute apparition accidentelle d’une source d’inflammation (arc électrique, échauffement).

- utilisation de matériel isolant haute qualité

- dimensionnement des lignes de fuite et distance dans l’air

- qualité des raccordements électriques

- pour toute subdivision de gaz ou de vapeurs

- convient pour des boîtiers de raccordement