Fours pour réacteurs tubulaires

Description technique

L’intérêt de ce système de chauffe type four multi-zone à ouverture permet une parfaite correspondance au diamètre du réacteur cylindrique.

En effet, ceci rend possible un transfert thermique direct entre le four et le réacteur et par conséquent un contrôle optimal de la température des différentes zones ou sections du réacteur.

Cette correspondance « parfaite », permet également de minimiser la présence de gaz entre les blocs de chauffe et le réacteur, sécurisant ainsi l’utilisation du four.

Chaque zone de chauffe est constituée de deux demi-zones, fixées sur la partie arrière à un axe vertical pour une ouverture/fermeture par l’avant, permettant un refroidissement rapide et un accès facile au réacteur.

Différentes configurations existent :

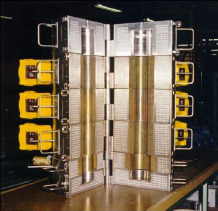

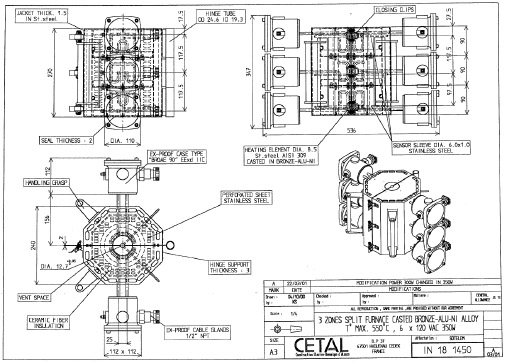

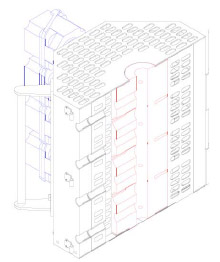

- Les demi-zones peuvent être montées ensemble les unes sur les autres dans un châssis en inox, formant ainsi 2 parties qui sont fixées par la partie arrière à un axe vertical et facilement ouvrable/fermable par l’avant. Le plan ci-dessous à droite présente 5 demi-zones liées dans un châssis, ainsi que des demi-zones d’isolation thermique sur le dessus et le dessous.

- Les demi-zones peuvent être montées séparément les unes des autres, chaque demi-zone pouvant ainsi être ouverte/fermée de manière indépendante.

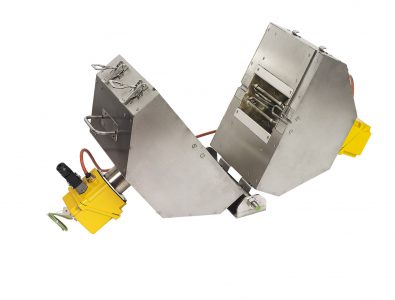

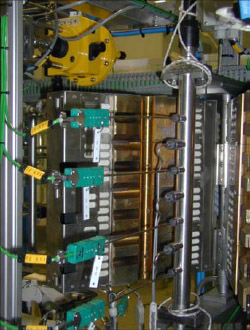

La photo ci-dessous montre 3 x 2 demi-zones, ainsi que des demi-zones d’isolation thermique sur le dessus et le dessous.

La température d’opération (max 800°C) permet de déterminer la matière du bloc (Aluminium, Bronze, Cupro-nickel, etc.) et la puissance nécessaire par demi-zone.

- Données nécessaires au design :

- La longueur, le diamètre et la géométrie du réacteur tubulaire.

- La hauteur souhaitée par zone (standard max 350 mm). Bien que des dimensions égales soient plus intéressantes en terme de coût, vous pouvez spécifier différentes hauteurs de zones.

- Caractéristiques :

- Les éléments chauffants CETAL sont moulés dans le bloc pendant la fabrication.

- Les réacteurs droits sont les plus simples. Pour d’autres formes, nous pouvons adapter la géométrie interne des blocs de chauffe.

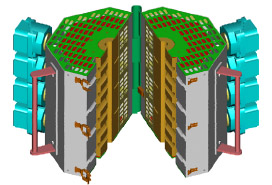

- Pour simple (mono) réacteur ou double (duo) réacteurs en parallèle.

- Chaque demi-zone est fournie avec un boîtier de connexion qui peut être certifié ATEX (Exd IIC, IP67).

- Une isolation thermique de type fibre céramique est installée entre les blocs et le châssis.

- Si besoin, les zones basses peuvent être équipées de roulettes afin de faciliter le déplacement du four.

- Exemple d’un four divisé en 3 zones en 2 châssis en inox pour un réacteur simple (Ø12,7 mm), réacteur de longueur 270 mm, température max d’opération +550°C, boîtier de connexion IP67 ATEX Ex d

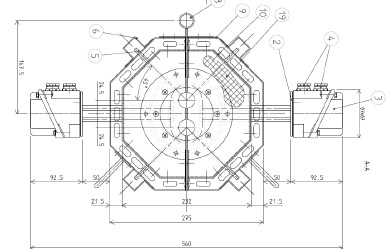

- Ci-dessous la vue de dessus d’une zone de chauffe pour un double réacteur, appartenant à un four en 5 parties en 2 châssis en inox, boîtier de connexion type ORPM.

- Exemple d’un four 4 zones, en 2 châssis en inox pour un réacteur simple coudé, avec différents piquages d’entrée pour thermocouple pour lesquels nous avons dû adapter la géométrie interne des blocs de chauffe.

|

|

|

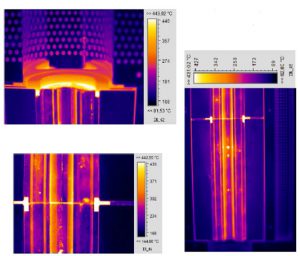

- En plus des illustrations ci-dessus, les photos ci-dessous vous donneront une idée de la gamme de longueurs de réacteur tubulaires que vous pouvez couvrir avec ces systèmes de chauffage par fours Cetal

|

|

|

|

|

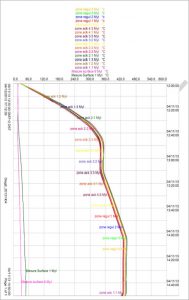

- Exemple de prises de température avec les différentes sondes illustrant la température homogène

|

|